Surpuissance : Protoxyde d’azote/Compresseurs/Turbos

Dans le monde de la puissance, il faut investir, et tous ceux qui recherchent des chiffres impressionnants savent que les options pour augmenter la puissance sous le capot ne manquent pas. Cependant, certaines solutions sont plus judicieuses selon vos objectifs : budget serré, espace limité dans le compartiment moteur, ou encore contraintes liées à la réglementation de votre catégorie de course. Le moteur à combustion interne fonctionne comme une pompe à air ; plus l’air admis dans la chambre de combustion est important, meilleures sont ses performances. De nombreuses options s’offrent à vous pour passer d’un moteur atmosphérique à un moteur plus puissant. Nous allons donc détailler les systèmes de suralimentation les plus populaires, aussi bien pour les voitures de route que pour les voitures de course. L’oxyde nitrique est l’un des systèmes d’augmentation de puissance les plus anciens et les plus éprouvés, tant en dragster qu’en préparation routière. Ses origines remontent aux avions de chasse de la Seconde Guerre mondiale. Il offre une solution abordable et très efficace pour optimiser la puissance de presque tous les moteurs à combustion interne.

Son fonctionnement est simple : un moteur ne peut aspirer qu’une quantité limitée d’air et de carburant par aspiration naturelle. Pour dépasser les limites de l’aspiration naturelle, il faut recourir à la suralimentation ou à l’injection de protoxyde d’azote. Ce système d’injection de protoxyde d’azote augmente la quantité d’oxygène disponible lors de la combustion sans accroître la pression d’admission. Il constitue ainsi une option intéressante pour les préparations où la simplicité, l’encombrement et le coût sont des critères essentiels. Chimiquement, l’oxyde nitrique est composé de deux atomes d’azote liés à un atome d’oxygène et contient environ 36 % d’oxygène en masse. Il est stocké sous forme liquide sous haute pression et reste dans cet état jusqu’à son injection dans le système d’admission. L’oxyde nitrique passe instantanément de l’état liquide à l’état gazeux à environ 54 °C, ce qui abaisse rapidement la température d’admission et crée une charge plus dense et plus riche en oxygène. Dans la chambre de combustion, le composé subit une 2ième transformation aux alentours de 300 °C (570 °F), se dissociant et libérant des molécules d’oxygène, favorisant la combustion d’une grande quantité de carburant.

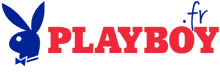

Cela se traduit par une augmentation substantielle de la puissance qui est instantanément activée. Les systèmes d’injection de protoxyde d’azote à sec sont les plus simples : ils injectent uniquement du protoxyde d’azote dans l’admission, le carburant étant géré séparément par un réglage spécifique du carburateur ou du calculateur moteur (pour les systèmes à injection électronique). Les systèmes à injection “humide”, quant à eux, introduisent simultanément le protoxyde d’azote et le carburant par la même buse ou plaque. Le rapport protoxyde d’azote/carburant étant contrôlé par le système lui-même, une configuration à injection “humide” offre une plus grande flexibilité de réglage et réduit la nécessité de modifier le dosage du carburant lorsque le système n’est pas utilisé. C’est pourquoi la plupart des configurations courantes, comme les systèmes à buse unique, dits “à plaques” pour carburateur(s) ou à injection directe, sont conçues comme des systèmes à injection “humide”. Quel que soit le système utilisé, l’injection de protoxyde d’azote augmente l’apport d’oxygène dans la chambre de combustion, ce qui accroît la consommation de carburant et la pression dans les cylindres.

Cette augmentation de puissance accélère la combustion, rendant le calage de l’allumage crucial. Pour des raisons de sécurité, l’allumage doit être retardé lorsque le protoxyde d’azote est actif afin que la pression maximale soit atteinte au moment opportun. Sur la plupart des moteurs à injection électronique modernes, cela nécessite un calculateur moteur indépendant capable de retarder l’allumage à la demande, comme les systèmes Holley ou Haltech. Les moteurs LS et LT récents présentent un avantage unique : ils peuvent utiliser un boîtier de gestion d’allumage adaptable, comme celui de Lingenfelter, avec le calculateur d’origine pour retarder automatiquement l’allumage dès que le système d’injection de protoxyde d’azote est activé. Les moteurs plus anciens ou à carburateur utilisent généralement des modules d’allumage, comme un boîtier MSD, pour gérer le retard d’allumage. Quel que soit le moteur, l’objectif est de gérer correctement l’allumage pour que le supplément oxygène/carburant se traduise par une puissance propre et fiable. Le faible coût d’acquisition et la simplicité d’installation attirent de nombreux passionnés de voitures modifiées.

Mais ce système d’injection de protoxyde d’azote présente aussi quelques inconvénients. Tout d’abord, la bouteille n’est pas inépuisable et doit être remplie après un certain nombre d’utilisations, comme un réservoir d’essence. Or, le protoxyde d’azote n’est pas disponible partout, et après plusieurs utilisations, le coût peut vite devenir conséquent. De plus, comme la puissance dépend de la pression dans la bouteille et que cette pression diminue lentement à chaque utilisation, la puissance délivrée peut être irrégulière et potentiellement endommager le moteur. Enfin, la puissance délivrée par le protoxyde d’azote est instantanée, ce qui peut endommager les pièces en rotation comme les pistons, les bielles et les coussinets. La plupart des V8 américains peuvent encaisser sans problème une injection de plusieurs centaines de chevaux supplémentaires avec un système correctement installé et réglé, mais il faut garder en tête que le risque de dommages augmente au fur et à mesure mesure l’on recherche plus de puissance sans renforcer le moteur… Donc, renforcez-le avant même de vous aventurer dans des tests…

Hormis les systèmes d’augmentation de puissance chimiques comme le protoxyde d’azote, les compresseurs volumétriques sont une forme très courante et populaire de compresseur d’air permettant d’injecter davantage d’air dans un moteur. On trouve des systèmes de compresseurs volumétriques disponibles sur le marché des pièces détachées pour les moteurs à carburateur(s) et les moteurs à injection électronique modernes. Ils restent une option prisée des fanatiques de performances recherchant un système simple et fiable pour augmenter la puissance de modèles déjà performants comme la Camaro ZL1 et les Corvette C6 et C7. À l’instar du protoxyde d’azote, les compresseurs volumétriques trouvent leurs origines il y a plus d’un siècle, lorsqu’ils étaient utilisés pour ventiler les mines de charbon et alimenter les hauts fourneaux. Lorsque les premiers constructeurs automobiles et aéronautiques ont cherché à augmenter la puissance de leurs moteurs, cette technologie a été adoptée par les motoristes. Les compresseurs volumétriques sont entraînés par courroie depuis le vilebrequin, comme le reste de la transmission des accessoires du moteur, ce qui préserve la propreté du compartiment moteur.

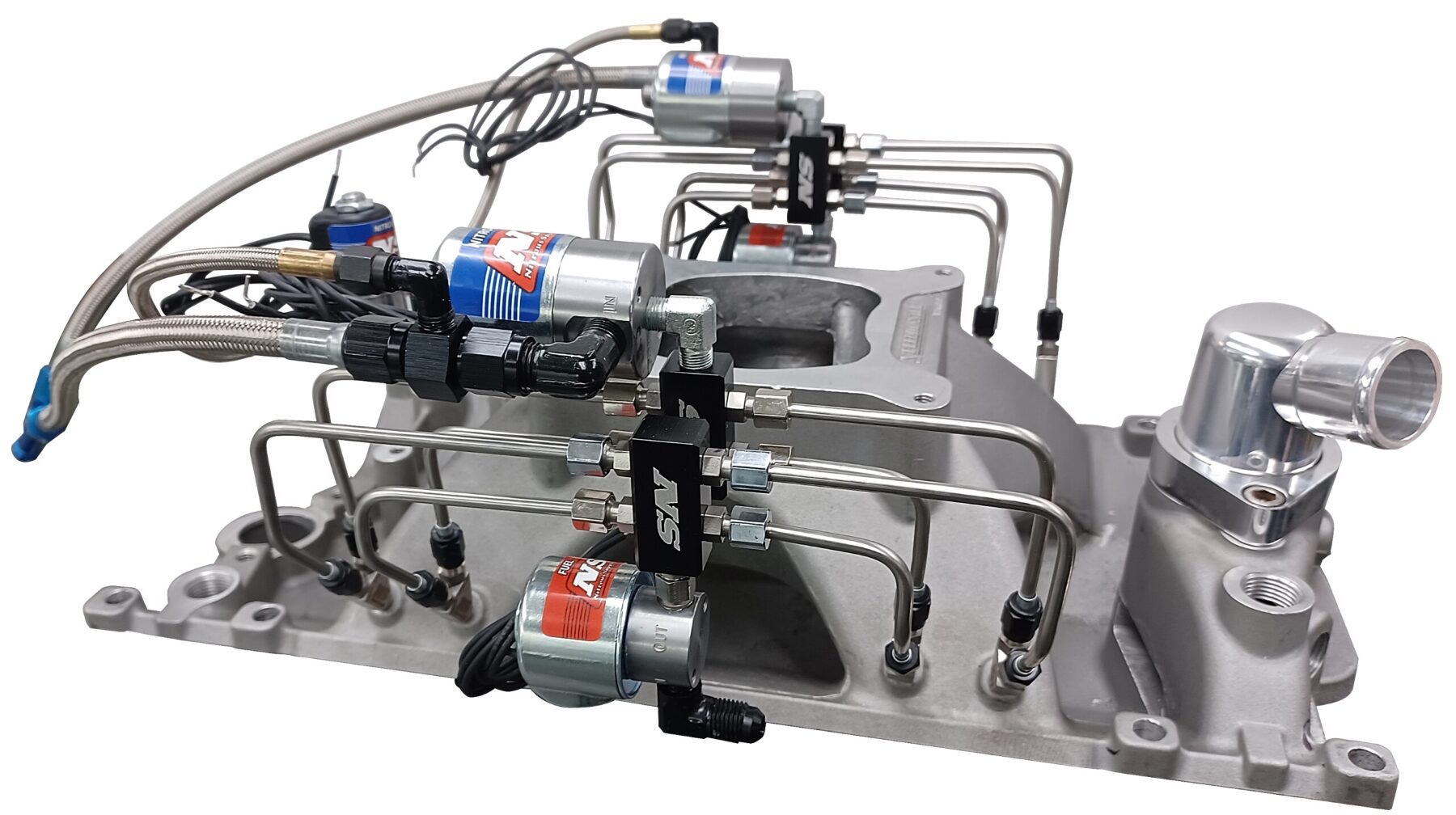

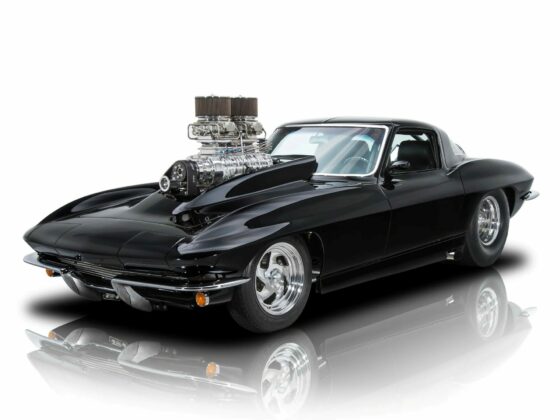

De plus, leur entretien est relativement simple : une vidange d’huile toutes les quelques années suffit à assurer leur bon fonctionnement. Ces caractéristiques leur valent leur réputation de système d’augmentation de puissance facile à installer et à entretenir. Les compresseurs Roots sont parmi les plus anciens et les plus emblématiques du marché. Connus pour déplacer un volume d’air constant à chaque tour, ils sont également appelés compresseurs volumétriques. Pour de nombreux passionnés, l’expression “Compresseur Roots” évoque immédiatement l’image d’un compresseur 8-71 d’époque dépassant du capot d’une Chevelle à gros bloc sur une piste de dragster… Ce look iconique a contribué à faire du compresseur Roots un incontournable du Hot-Rodding, grâce à sa réactivité instantanée, son couple généreux et son allure incomparable. Bien que les configurations classiques restent prisées, les compresseurs Roots modernes ont évolué vers des unités compactes à rendement amélioré, utilisées aussi bien sur les plateformes d’origine que dans les kits de suralimentation adaptables.

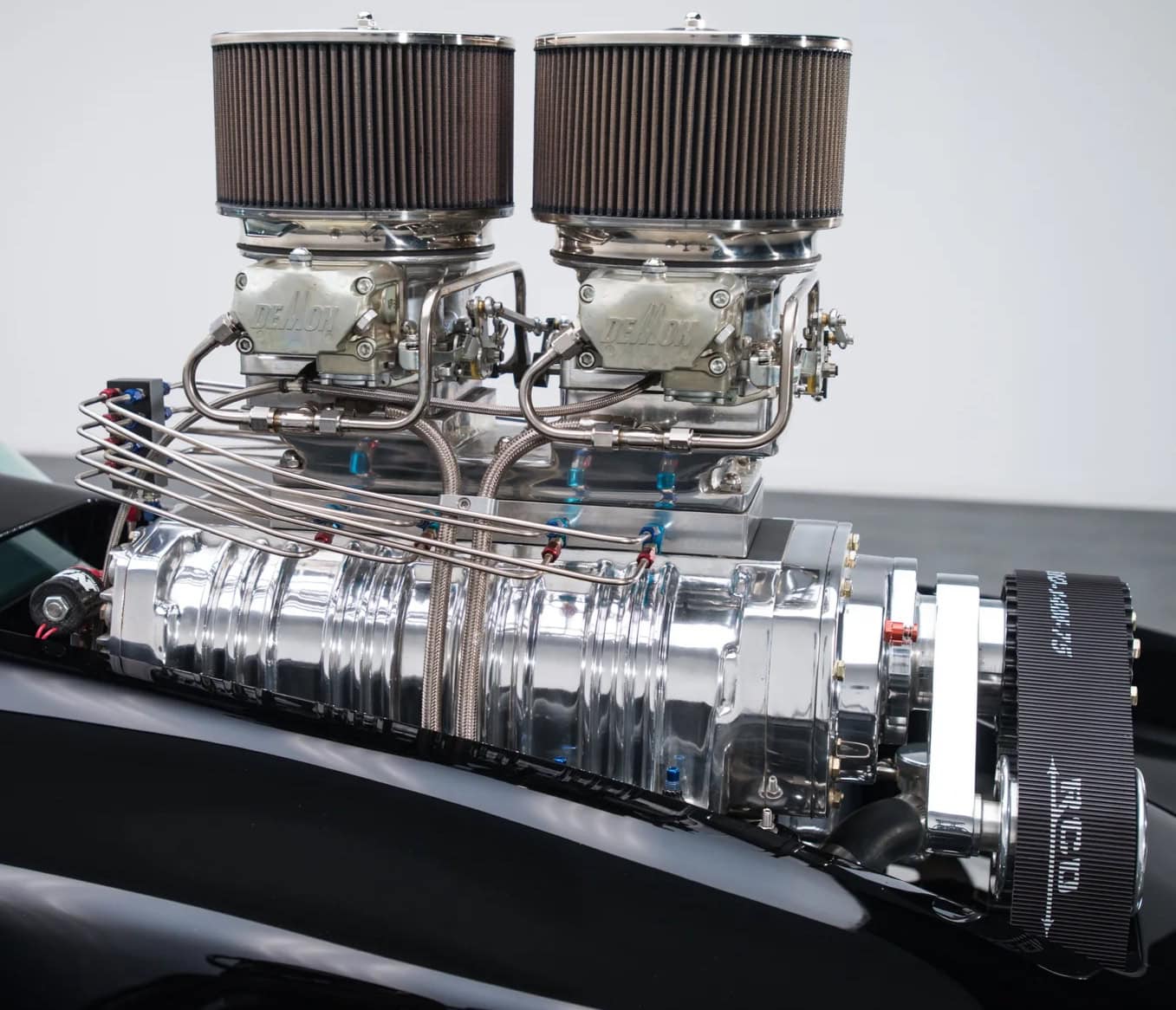

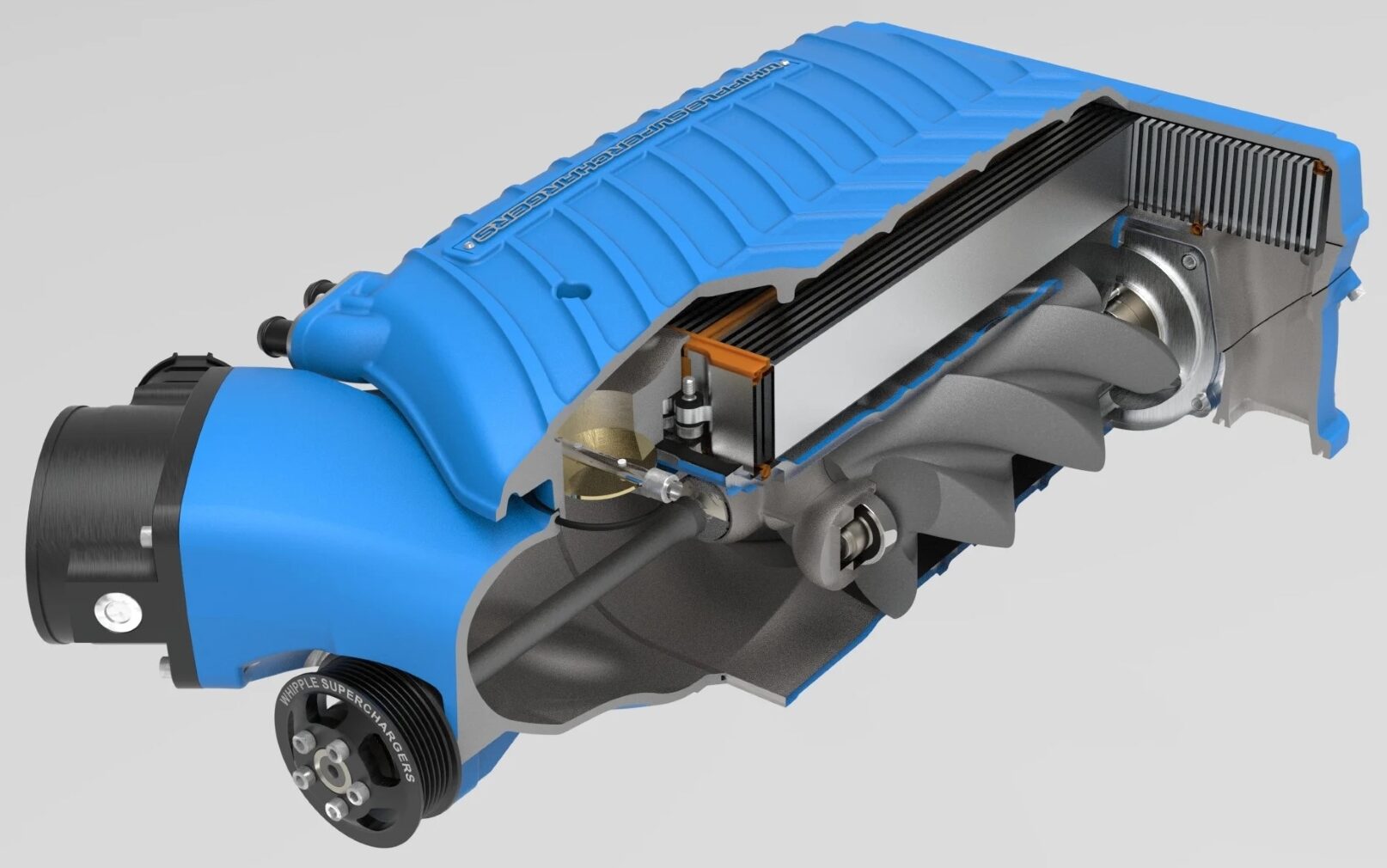

Le modèle TVS d’Eaton en est un parfait exemple. On le retrouve sur des moteurs suralimentés d’usine comme le LSA de la Camaro ZL1 et le LT4 qui équipe la CT5-V Blackwing. Des préparateurs comme Harrop et Magnuson proposent également des kits Roots avancés qui offrent un couple important à bas régime , une excellente maniabilité et les mêmes sensations dynamiques qui ont fait la légende de ces compresseurs. On confond souvent un compresseur à double vis avec un compresseur Roots, mais les deux diffèrent considérablement. Bien que tous deux utilisent deux rotors engrenés, le compresseur à double vis, grâce à ses profils de rotor plus étroits et en forme de vis et à ses angles de lobes agressifs, remplit une fonction bien différente à l’intérieur du carter. Au lieu de simplement acheminer l’air vers le collecteur d’admission comme un compresseur Roots, le compresseur à double vis comprime l’air en interne avant même qu’il n’atteigne les conduits d’admission. Ce processus de compression interne est la clé de son rendement supérieur : il réduit l’accumulation de chaleur, nécessite moins d’effort pour tourner et fournit une charge d’air plus dense à chaque tour.

Grâce à leur efficacité supérieure, les compresseurs à double vis sont réputés pour produire un couple instantané comparable à celui d’un compresseur Roots, tout en conservant cette puissance à haut régime. Ils contribuent également à maintenir une température d’air d’admission plus basse que les compresseurs Roots, un atout crucial pour quiconque souhaite conserver une puissance constante lors d’accélérations prolongées ou de passages répétés. Ce mariage d’efficacité, de potentiel de puissance et de réactivité explique pourquoi les préparateurs de muscle cars modernes et les pilotes de compétition se tournent souvent vers des kits de compresseurs à double vis adaptables, comme ceux proposés par des entreprises telles que Whipple, lorsqu’ils cherchent à dépasser aisément la barre des 1 000 chevaux sans compromettre la maniabilité ni la fiabilité. Certains pourraient croire que les compresseurs centrifuges sont une innovation récente dans le monde des systèmes d’augmentation de puissance pour le marché des pièces de performance, mais leurs origines remontent à plus de 100 ans, à l’instar du protoxyde d’azote et des compresseurs Roots.

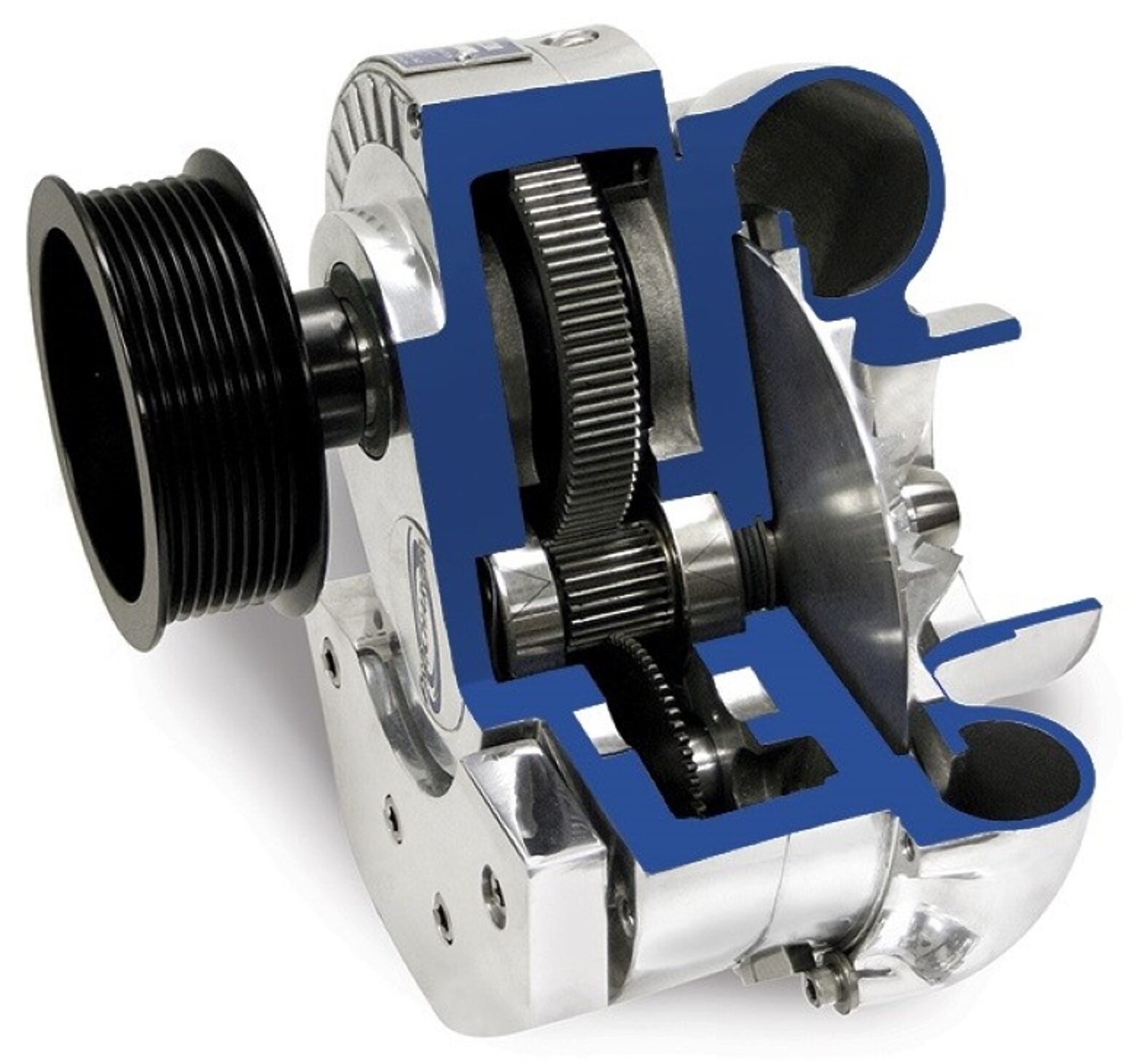

Bien que leur popularité ait explosé ces dernières décennies, notamment sur route et sur piste, la technologie de base existe depuis bien plus longtemps que beaucoup de passionnés ne le pensent. Visuellement, un compresseur centrifuge ressemble à un hybride mécanique entre un turbocompresseur et un compresseur à courroie, et cette comparaison n’est pas exagérée. Contrairement aux compresseurs Roots et à double vis qui utilisent deux rotors dans un carter monté sur le moteur, les compresseurs centrifuges fonctionnent grâce à un système de compression similaire à celui d’un turbocompresseur. Au lieu de forcer l’admission d’air par déplacement, ils accélèrent l’air à travers une turbine tournant à très grande vitesse pour générer une suralimentation. Le cœur du système centrifuge est le carter du compresseur, souvent appelé collecteur. Sa forme en spirale capte l’important flux d’air sortant de la roue et le canalise vers le conduit d’admission. La roue est un composant de haute précision, conçu pour tourner à grande vitesse et chargé d’aspirer et de comprimer l’air. Toutefois, elle fonctionne sous une chaleur et des contraintes intenses ce qui exige beaucoup d’attention.

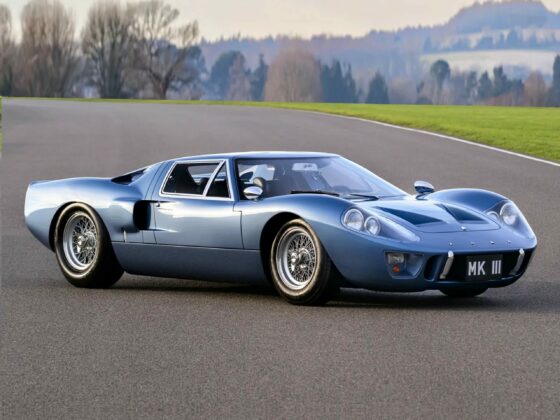

Elle doit être fabriquée à partir de matériaux résistant à un fonctionnement continu à haute vitesse sans se déformer ni se rompre. L’entraînement de cette turbine exige une forte augmentation du régime moteur, c’est pourquoi les compresseurs centrifuges utilisent une transmission par engrenages. Ce réducteur interne multiplie considérablement la vitesse relativement modeste de la poulie du vilebrequin, permettant à la turbine d’atteindre des régimes de fonctionnement optimaux entre 60 000 et 70 000 tr/min sur les systèmes routiers classiques. Cette vitesse de rotation phénoménale permet à un compresseur centrifuge de générer un gain de puissance important malgré l’utilisation d’une transmission par courroie. L’un des principaux avantages de la conception centrifuge réside dans sa flexibilité d’intégration. Le compresseur se fixant comme un accessoire d’entraînement plutôt qu’en remplacement du collecteur d’admission, son installation est souvent plus simple et moins encombrante. C’est pourquoi les véhicules dotés d’un compartiment moteur exigu et d’une faible hauteur sous capot, tels que les Corvettes modernes, privilégient fréquemment cette configuration aux compresseurs Roots ou à double vis.

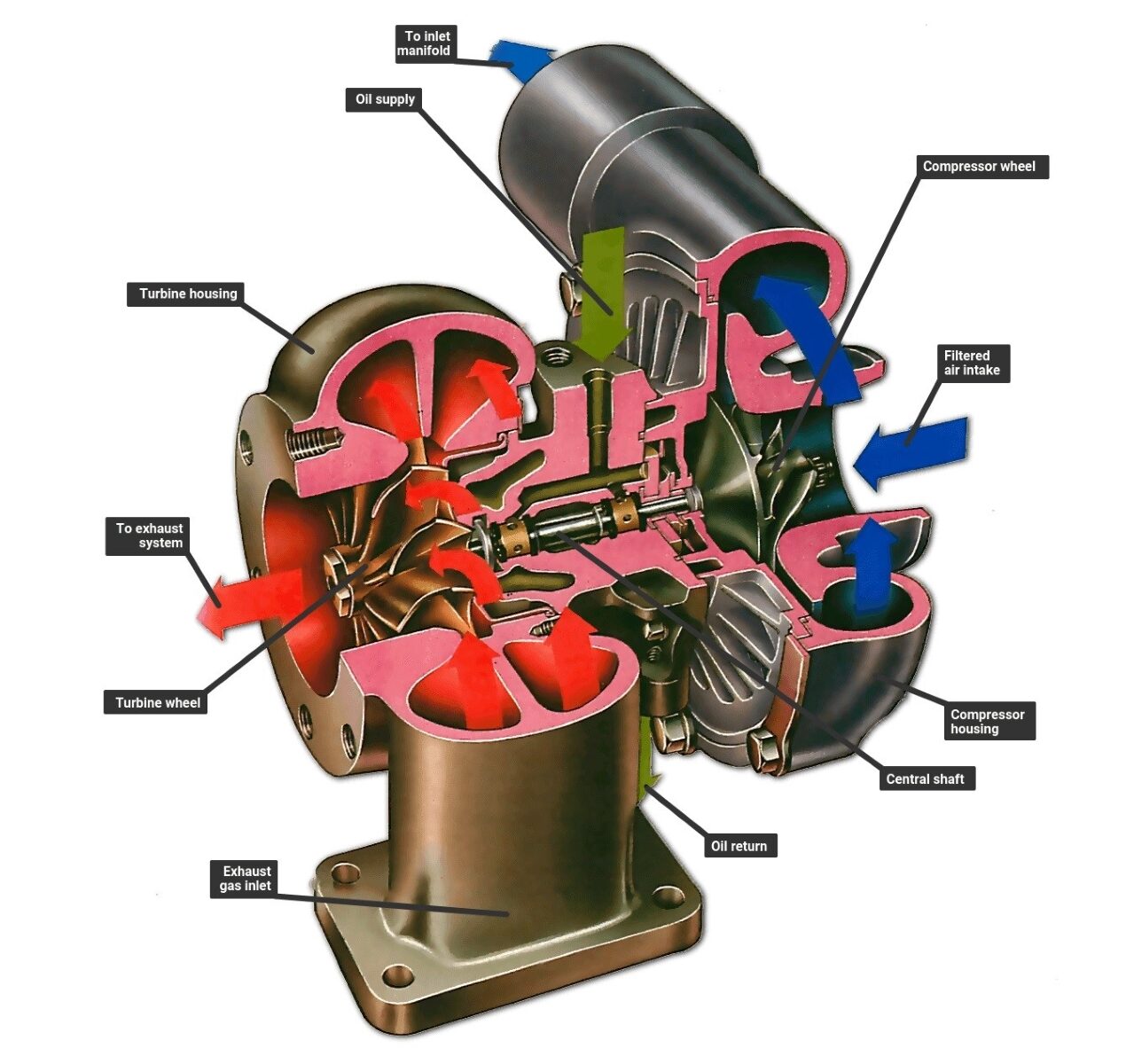

Le principal inconvénient d’un compresseur centrifuge pour augmenter la puissance est son manque de couple à bas régime, comparé à un compresseur Roots ou à double vis. Ceci est dû à la nécessité de le faire tourner à un régime plus élevé pour atteindre son rendement optimal, ce qui se traduit par une puissance linéaire plutôt qu’instantanée. Cependant, cette caractéristique peut être exploitée à votre avantage : cette plage de puissance permet des performances plus constantes sur la piste d’accélération, et l’utilisation de compresseurs plus imposants comme ceux de ProCharger peut même fournir une suralimentation et un débit d’air suffisants pour atteindre jusqu’à 4.000 chevaux en compétition. Il peut paraître surprenant qu’un turbocompresseur soit en réalité une forme de compresseur. Le terme “compresseur” désigne un compresseur d’air utilisé pour augmenter la pression ou la densité de l’air entrant dans un moteur, fournissant ainsi davantage d’oxygène pour la combustion du carburant. Un turbocompresseur est un compresseur entraîné par les gaz d’échappement , contrairement aux compresseurs à courroie que nous connaissons tous (ou presque tous)…

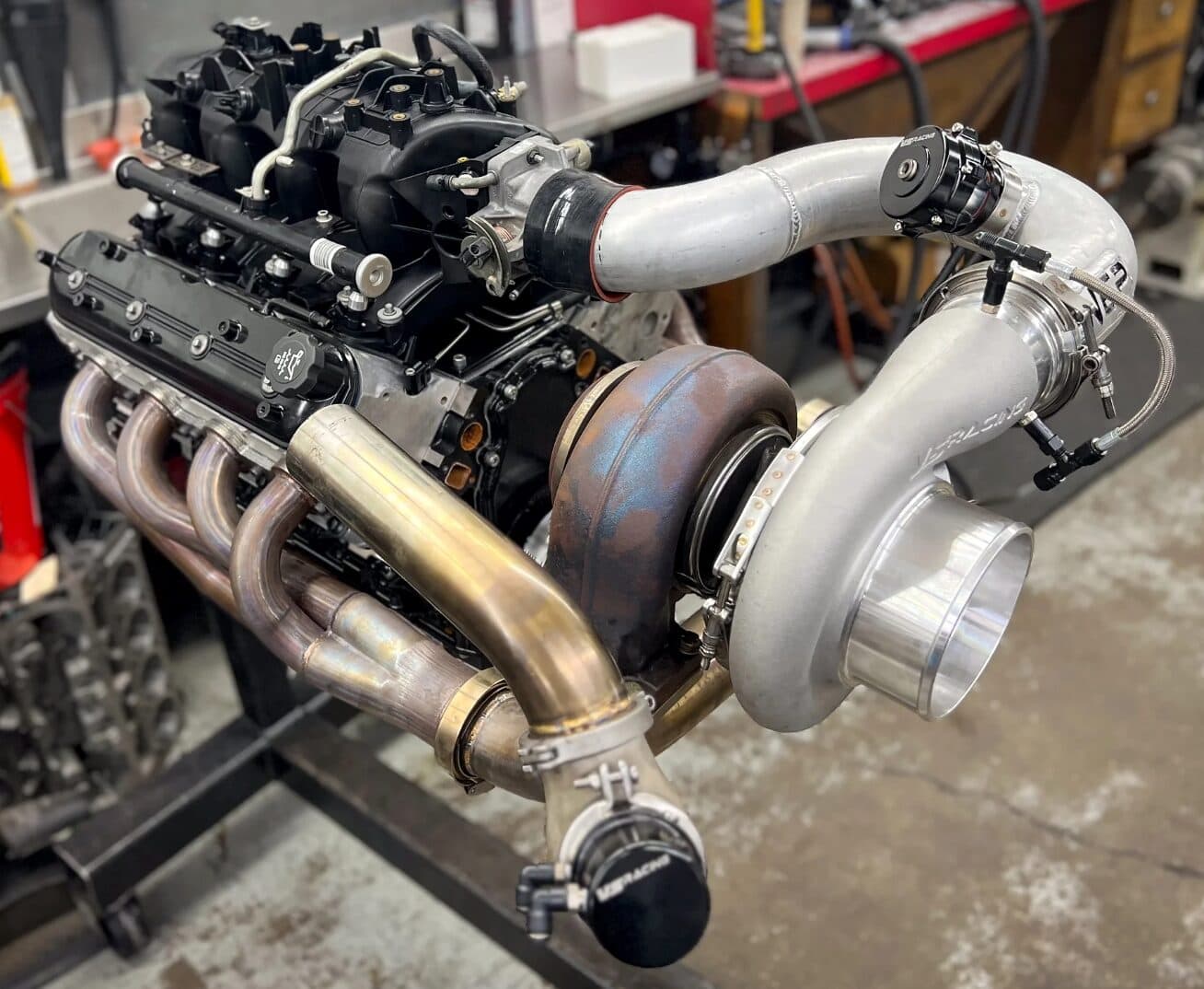

Un turbocompresseur se compose de trois sous-ensembles principaux : le compresseur, la turbine et le corps central. Le compresseur, situé côté admission, aspire l’air et le comprime. La turbine, côté échappement, transforme la pression des gaz d’échappement en énergie de rotation pour faire tourner le compresseur. Le corps central assure la séparation et l’étanchéité entre ces deux parties, tout en logeant l’arbre sur des paliers ou des bagues lubrifiés à l’huile. Comme le turbocompresseur ne nécessite pas le vilebrequin pour entraîner la turbine, ce système ne subit pas les pertes parasites d’un compresseur volumétrique à courroie. De ce fait, un turbocompresseur peut atteindre des vitesses de rotation de turbine impressionnantes, dépassant les 250 000 tr/min, contre seulement 100 000 pour un compresseur centrifuge. Il n’est donc pas surprenant que Chevrolet ait opté pour un turbocompresseur plutôt qu’un compresseur Roots afin d’atteindre plus de 1 000 chevaux sur la C8 ZR1. Le turbocompresseur n’étant pas entraîné par le moteur, il est nécessaire de réguler la pression de suralimentation. Sans cela, il fonctionnerait à plein régime, endommageant rapidement le moteur.

C’est là qu’interviennent la soupape de décharge et la soupape de décompression . La soupape de décharge est montée sur le côté pressurisé de l’échappement, entre le turbocompresseur et le moteur, et évacue la pression des gaz d’échappement une fois la pression de suralimentation souhaitée atteinte. Le réglage des ressorts de la soupape de décharge permet de modifier la pression de suralimentation. La soupape de décompression, quant à elle, est montée sur la tubulure d’admission, entre le turbocompresseur et le corps de papillon, mais ne sert pas à contrôler la pression de suralimentation ; elle évacue la pression d’air d’admission lorsque le papillon des gaz est fermé, mais que le turbocompresseur tourne encore à haut régime, par exemple lors d’un changement de vitesse. Bien que les turbocompresseurs soient généralement les plus efficaces pour produire de la puissance , ce qui explique leur popularité auprès des constructeurs automobiles et des préparateurs, ce système présente des inconvénients. Tout d’abord, contrairement à un compresseur volumétrique, qui possède son propre système de lubrification nécessitant un entretien très suivi….

Un turbocompresseur a besoin d’huile provenant du moteur et d’un système de retour d’huile vers le carter. De plus, l’intégration peut s’avérer complexe, car le système d’échappement dans le compartiment moteur doit être reconfiguré pour accueillir le ou les turbocompresseurs. En fin de compte, le meilleur système d’augmentation de puissance dépend de votre utilisation, des capacités de votre moteur et de votre budget. Le protoxyde d’azote reste la solution économique pour obtenir des performances impressionnantes, tandis que les compresseurs offrent une puissance fiable et constante avec un entretien simple. Les turbocompresseurs offrent une efficacité et un potentiel de puissance inégalés, mais exigent une planification rigoureuse et une installation précise. Chaque système présente ses avantages et ses inconvénients, et comprendre ces différences vous permettra de choisir la solution la mieux adaptée à vos objectifs. Qu’il s’agisse d’améliorer vos temps, d’optimiser le couple à mi-régime sur route ou de repousser les limites d’une préparation course, avec la bonne combinaison de pièces et un réglage précis chacun de ces systèmes d’augmentation de puissance peut rendre votre moteur bien plus performant.